Радиальные монтажные автоматы-секвенсеры модели Radial 88HT означают новый уровень производительности и качества монтажа, свойственного автоматическому монтажному оборудованию Universal Instruments Generation 88HT поколения для выводных компонентов. Паспортная производительность в 22 000 компонентов в час (0,17 сек / компонент) выводит Radial 88HT на первое место в мире по скорости реального монтажа радиальных элементов.

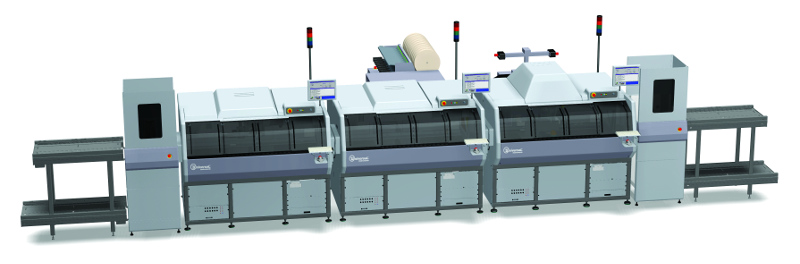

Фото аксиально-радиальной линии приводится ниже.

Такая линия способна автоматизировать сборку печатного узла с выводными компонентами с уровнем ошибок монтажа, не превышающим 300 PPM.

Единовременная емкость по типономиналам компонентов может достигать 200 шт, а максимальная производительность линии до 70 000 комп./час.

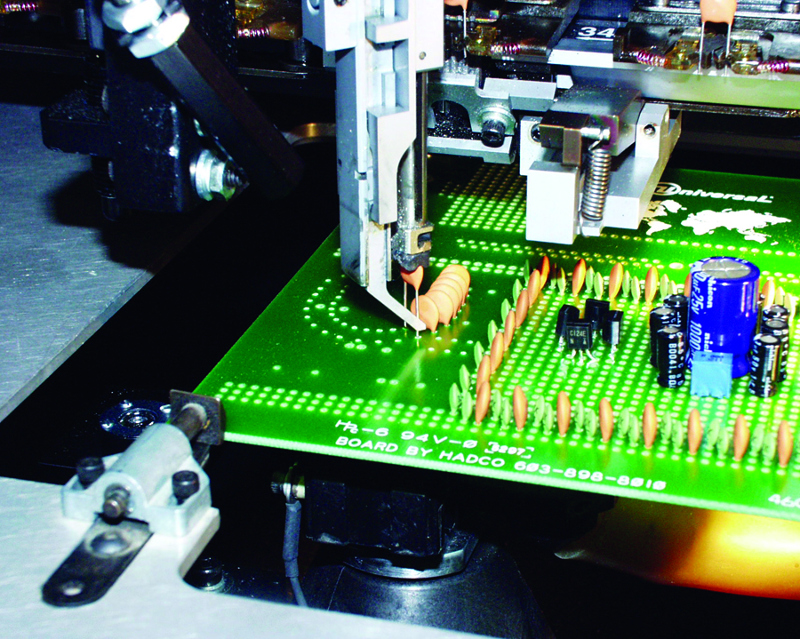

Модель Universal Radial 88HT поддерживает высокую скорость и надежность монтажа компонентов вне зависимости от их типов, и предлагается в следующих 5 вариантах:

- для компонентов с шагом 2,5/5,0 мм — конфигурация Dual Span;

- для компонентов с шагом 2,5/3,5/5,0 мм — конфигурация 3.5 Triple Span;

- для компонентов с шагом 2,5/5,0/7,5 мм — конфигурация Triple Span;

- для компонентов с шагом 5,0/7,5/10,0 мм — конфигурация Large Triple Span;

- для компонентов с шагом 2,5/5,0/7,5/10,0 мм — конфигурация Quad Span.

Автомат Universal Radial 88HT также способен работать с компонентами с типоразмерами корпусов, отличными от классических радиальных, при условии их упаковки в радиальную ленту. Примерами таких компонентов могут быть вертикальные резисторы, индуктивности, держатели для предохранителей и т.д.

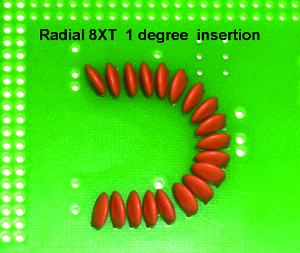

Интересной особенностью автомата также является возможность установки компонентов под углом с шагом в 1 градус, начиная с поколения Radial 8XT (см.ниже).

Станок может быть поставлен как в конфигурации для массового малономенклатурного, так и для многономенклатурного производства. Подача компонентов производится из радиальной ленты, упакованной в катушки или коробки.

Кроме того, при монтаже выводных компонентов возможен контроль электрических параметров радиоэлемента непосредственно перед переклейкой, что исключает установку неверного типономинала (опция верификатора компонентов (component verifier)).

Оборудование данного типа находит широкое применение при массовом производстве изделий потребительской электроники, где широко применение традиционных технологии.

Краткие спецификации:

- Паспортная производительность: 22 000 комп./час (0,16 сек / компонент);

- Шаг выводов компонентов

- 2,5/5,0 мм — конфигурация Dual Span;

- 2,5/3,5/5,0 мм — конфигурация 3.5 Triple Span;

- 2,5/5,0/7,5 мм — конфигурация Triple Span;

- 5,0/7,5/10,0 мм — конфигурация Large Triple Span;

- 2,5/5,0/7,5/10,0 мм — конфигурация Quad Span;

- Типы устанавливаемых компонентов: конденсаторы (электролитические, керамические, боксы и пленочные), транзисторы, резисторы (вертикально отформованные), диоды, SIP-компоненты, светодиоды, разъемы, тактовые выключатели, индуктивности, потенциометры, держатели для предохранителей, и т.д.

- Спецификации устанавливаемых компонентов

- Макс.размер корпуса: 13,0 × 13,0;

- шаг ленты: 12,7 мм или 15,0 мм.

- Стандартная высота компонента: 23,0 мм;

- увеличенная высота компонента (опции): 25,5 или 27,0 мм.

- Спецификации размеров печатной платы

Конфигурация с ручной загрузкой и выгрузкой ПП:

- макс. размер ПП: 600 × 600 мм (опция Park Step);

- мин. размер ПП: 51 × 51 мм;

- макс. периметр монтажа компонентов: 508 × 470 мм.

Конфигурация с внутренним конвейером:- макс. размер ПП: 483 × 406 мм;

- мин. размер ПП: 102 × 80 мм.

- Количество питателей (типономиналов компонентов): от 20 до 100 (с шагом в 20 входных станций);

- Коэффициент дефектов монтажа1: 300-400 DPM (99,96-99,97 % годных);

- Реально доступное время работы оборудования2: 95%.

- Примечания:

- 1 — Указывается в DPM. 1% = 10 000 DPM. Означает количество дефектов автоматического оборудования / процент правильно смонтированных компонентов с 1-го раза.

- 2 — Intrinsic Availability. Спецификация надежности оборудования или его узла. Параметр выражается в % времени, которое оборудование реально работает, базируясь на времени простоя, характерного для того или иного превывания работы оборудования (по вине оборудования) и времени активного ремонта, или только времени восстановления работы оборудования после такого прерывания.