Автоматический линейный станок для трафаретной печати GKG P-Primo

C 2017 г. группа компаний «Клевер» представляет для российских предприятий новую модель полностью автоматического линейного станка для трафаретной печати припойных паст и адгезивов от GKG - производителя № 1 в Юго-Восточной Азии.

Модели GKG P является платформами для трафаретной печати плат больших размеров. Они развивают отлично зарекомендовавший себя конструктив серии G (печатающий узел и систему позиционирования на шарико-винтовых парах) и новое управляющее программное обеспечение на основе Windows 7.

Новая модель GKG P-Primo имеет большой периметр печати 850 х 610 мм и является оптимальным предложением для предприятий, работающих с печатными платами этих размеров.

Модель GKG P-Primo имеет высокую скорость печати на большом периметре и поддерживает работу в едином цикле с высокопроизводительными SMD линиями.

Краткие спецификации:

- максимальный размер платы - 850 х 610 мм

- минимальный размер платы - 100 х 65 мм

- толщина печатной платы: от 0,4 мм до 8,0 мм

- макс.вес платы - 5 кг

- свободный отступ с краев платы - 3,5 мм

- макс.высота компонентов с нижней стороны платы - 23 мм

- макс.допустимый прогиб платы - 1% по диагонали

- макс.размер рамки – 1100 х 850 мм

- мин. размер рамки – 737 х 737 мм

- высота рамки - от 25 до 40 мм

- повторяемость процесса – 2 Cpk @ 25 микрон (4 сигма)

- повторяемость оборудования – 2 Cpk @ 12,5 микрон (4 сигма)

- время цикла работы оборудования на 1 ПП (без учета времени печати и очистки трафарета) - менее 12,0 сек

- время перехода с изделия на изделие - менее 5 мин.

- время настройки на новое изделие - менее 10 минут

- регулируемая скорость печати от 5 до 150 мм/сек

- регулируемое (программируемое) давление ракеля - от 0,5 до 10 кг

- угол наклона ракеля - 60° (стандарт), 45°, 50°, 55° (опции)

- регулируемая скорость отделения трафарета от ПП после печати - 0,1 - 20 мм/сек

- высота конвейера - 900±40 мм

- макс.скорость перемещение платы - 1500 мм/сек

- направление движения конвейера: слева направо, с неподвижным передним краем

- габаритные размеры оборудования - 1 590 (Д) x 1 608 (Ш) x 1 530 (В) мм (без сигнальной башни)

- электропитание - 220В 50 гц, потребление - 3 кВт

- пневмопитание (подача сжатого воздуха) - 4-6 атм., потребление - 10 л/мин

- вес оборудования - 1 400 кг

Стандартная комплектация

- линейный станок для трафаретной печати - базовое оборудование

- управляющее программное обеспечение (через операционную систему Windows 7),

включая пакет для диагностики оборудования, с монитором, клавиатурой и трекболом - телецентрическая камера и автоматическая система технического зрения

- приводная система совмещения трафарета и печатной платы по реперным знакам

- две независимые саморегулирующиеся ("плавающие") печатающие головки с сервоприводами

- функция автоматической калибровки печатающих головок по давлению перед началом рабочего цикла - Auto Pressure Check (APC)

- сервопривода на осях X,Y и Theta для рабочего стола

- встроенный адаптер для рамок для трафаретов (от 737 х 737 до 1100 х 850 мм)

- функция запоминания положения трафарета для его быстрой смены при переходе на новое изделия (SPM)

- 3 комплекта двойного стального ракеля в сборке (ширина - 350, 520 и 850 мм, угол - 60°)

- патентованная гибкая система захвата и позиционирования печатной платы (Flexible Auto Clamp (FAC))

- устройство поддержки печатной платы (магнитные штыри, вакуумный блок)

- программируемое изменение ширины конвейера

- интерфейс SMEMA для работы в составе производственной линии

- стол с регулируемой автоматической настройкой по оси Z (автоматическая подстройка высоты печатной платы)

- оптическая инспекция пасты на контактных площадках (2D)

- устройство автоматизированной очистки трафарета (сухой/влажный/вакуумный режимы)

- комплект документации на русском языке

|

Рис. Добавление пасты на трафарет. |

Рис. Контроль высоты ролика припойной пасты на трафарете. |

|

Рис. Регулировка ограничителей на ракелях OPC. |

Рис. Дозирование клея. |

|

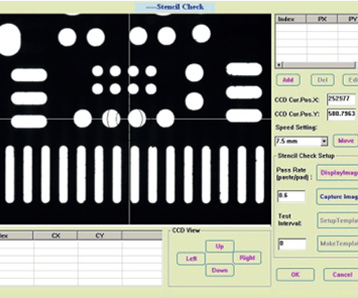

Рис. Инспекция апертур трафарета. |

Рис. Коммуникация с системой автоматической инспекции 3D SPI. |

|

Рис. Интеграция в систему MES предприятия (Индустрии 4.0) |

|