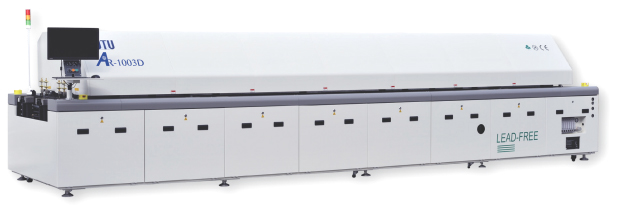

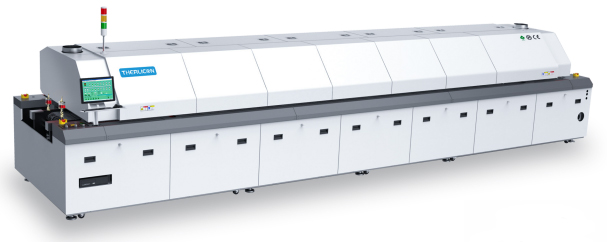

Конвекционные печи для пайки оплавлением индустриального класса.

Представляем новейшее семейство печей промышленного класса – JT RS Mark III. Производство JT находится в г.Шенжень, КНР. Это оборудование предназначено для качественной пайки средних и крупных серий печатных узлов.

JT имеет большой список пользователей своего оборудования по всему миру, среди которых много как носителей известнейших брендов, так и контрактных производителей. С 2007 года эти печи поставляются на предприятия России.

Это оборудование имеет независимые нагревательные элементы и вентиляторы в каждой из зон нагрева. Эти печи отличает от других превосходная термоизоляция зон нагрева друг от друга.

Все печи JT RS с индексом N (для пайки в инертной среде) стандартно поставляются с зонами принудительного контролируемого охлаждения.

|

Модель |

Общая дли- на системы, мм |

К-во вертика- льных зон нагрева |

Общая длина зон нагрева, мм |

К-во вертикаль-ных зон охлаждения |

Габаритные раз- меры, см |

Вес нетто, кг |

|

RS-600III |

4 190 |

6 |

2 295 |

1 |

4190 x 1430 x 1530 |

1 850 |

|

RS-600III-N |

4 190 |

6 |

2 295 |

1 |

4190 x 1430 x 1530 |

1 950 |

|

RS-800III |

5 520 |

8 |

3 110 |

3 |

5520 x 1430 x 1530 |

2 400 |

|

RS-800III-N |

5 520 |

8 |

3 110 |

3 |

5520 x 1430 x 1530 |

2 500 |

|

RS-1000III |

6 300 |

10 |

3 890 |

3 |

6300 x 1430 x 1530 |

2 700 |

|

RS-1000III-N |

6 300 |

10 |

3890 |

3 |

6300 x 1430 x 1530 |

2 800 |

|

RS-1200III |

7 150 |

12 |

4 640 |

3 |

7050 x 1430 x 1530 |

3 000 |

|

RS-1200III-N |

7 150 |

12 |

4 640 |

3 |

7050 x 1430 x 1530 |

3 100 |

|

* индекс N в названии печи означает ее функциональность для пайки как в атмосферной, так и в инертной (азотной) средах. |

||||||

Стандартная комплектация:

- патентованная системы вентиляторов конвекционного потока;

- регулировка скорости вентиляторов конвекционного потока по частоте;

- совместимость с безсвинцовыми паечными процессами (lead free);

- макс. рабочая температура - 300°С;

- PID контроль температуры («замкнутая петля»);

- независимая регулировка нагревающих и охлаждающих элементов;

- направление движения транспортного конвейера - слева направо (справа налево - опция);

- комбинация сетчатого и цепного конвейеров;

- макс. ширина ПП при использовании сетчатого конвейера - 460 мм;

- диапазон регулировки цепного конвейера - 50 - 460 мм (опция - 610 мм);

- просвет над ПП (макс.высота компонентов) - 30 мм;

- просвет под печатной платой - 25 мм;

- высота цепного конвейера (высота транспортировки ПП) - 900 ± 20 мм;

- регулировка скорости цепного конвейера - от 300 до 2000 мм / мин;

- точность поддержания температуры - 1°С;

- максимальная разница температур в пределах платы - 1,5°С (JT Board Test Standard);

- управляющий персональный компьютер;

- управляющее аналитическое программное обеспечение;

- система трекинга (отслеживания) ПП в печи;

- интерфейс SMEMA;

- автоматическая система смазки цепного конвейера;

- приводной подъем/опускание крышки печи;

- приводная регулировка ширины цепного конвейера;

- источник бесперебойного питания (UPS) для решения проблемы пропадания/скачков напряжения;

- 4 порта для подключения термопар (включая 4 термопары);

- предустановленное ПО для измерения термопрофилей;

- сигнальная башня (3 цвета);

- аварийная сигнализация (при перегреве или недопустимо низкой температуре);

- электропитание - 380В 3 ф. 50 Гц;

- время выхода на рабочий режим - 25 мин (для RS-600III/N – 20 мин.);

- требования к вытяжке - 1200 м3/час (по 600 м3/час на каждое отверстие).

Дополнительно, для печей с индексом «N»:

Система принудительного охлаждения- 3 вертикальные зоны охлаждения (1 зона для RS-600III-N);

- система замкнутой петли (close loop);

- в качестве охлаждающей жидкости используется вода;

- система проверки уровня охлаждающей жидкости;

- система рециркуляции охлаждающей жидкости во внешнем устройстве (чиллере).

Система пайки в азотной среде

- потребление азота - 18-20 м3/час (при чистоте азотной атмосферы в 400-1000 PPM);

- система быстрого вытеснения кислорода и впуска азота для обеспечения чистой азотной атмосферы;

- вертикальные разделительные шторки для исключения утечки азота;

- система переключения между азотной и воздушной средой;

- система контроля потоков флюса в азотной среде.

Ключевые опции:

- система поддержки больших плат;

- увеличенная ширина цепного конвейера (макс.ширина ПП до 610 мм);

- система принудительного охлаждения (для печей пайки в воздушной среде);

- анализатор содержания кислорода в азотной среде.