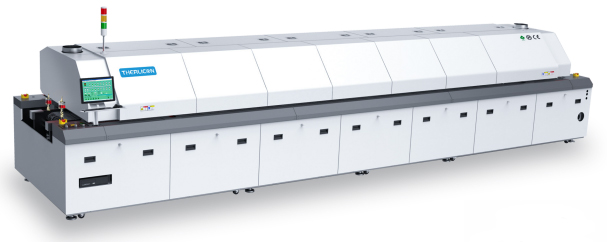

Линейные печи для пайки оплавлением – семейство JTU AR.

|

|

В 2021 году компания JTU представила свое семейство оборудования для конвекционной пайки нового поколения – печи серии JTU AR. Эти печи отличает высокая степень автоматизации, а сама аббревиатура AR расшифровывается как Auto Reflow. |

- Автоматическое считывание кода печатной платы для идентификации и функции прослеживаемости;

- Автоматическая запись производственной информации об изделии;

- Автоматический режим сканирования кода изделия для переключения термопрофиля пайки и перестройки ширины конвейера в соответствии с ним;

- Автоматическая регулировка ширины и изменение прочих настроек программы.

Также, как и печи JTU RS, новая серия JTU AR отличается высокой надежностью и неприхотливостью в эксплуатации. Несмотря на новизну, это оборудования сумело набрать высокую популярность среди российских предприятий.

Семейство печей JTU AR имеет 3 базовых модели, каждая из которых может поставляться либо в обычном варианте пайки в воздушной среде, либо в инертной (азотной) среде:

|

Модель |

Общая длина системы, мм |

Вертикальные зоны нагрева |

Общая длина зон нагрева, мм |

Вертикальные зоны охлаждения

|

Общая длина зон охлаждения, мм |

|

AR-803

AR-803N

|

5 710 |

8 |

3 110 |

3 |

1 200 |

|

AR-1003

AR-1003N

|

6 520 |

10 |

3 950 |

3 |

1 200 |

|

AR-1203

AR-1203N

|

7 290 |

12 |

4 720 |

3 |

1 200 |

s.jpg)

Рис. Модель JTU AR-1003D с открытой крышкой

Стандартные спецификации:

- патентованная системы вентиляторов конвекционного потока;

- регулировка скорости вентиляторов конвекционного потока по частоте;

- совместимость с беcсвинцовыми паечными процессами (lead free);

- макс. рабочая температура - 300°С;

- PID контроль температуры ("замкнутая петля");

- независимая регулировка нагревающих и охлаждающих элементов;

- направление движения транспортного конвейера - слева направо;

- комбинация сетчатого и цепного конвейеров;

- макс. ширина ПП при использовании сетчатого конвейера - 460 мм;

- диапазон регулировки цепного конвейера - 50 - 460 мм;

- просвет над ПП (макс. высота компонентов) - 30 мм;

- просвет под печатной платой - 30 мм;

- высота цепного конвейера (высота транспортировки ПП) - 900 ± 20 мм;

- регулировка скорости цепного конвейера - от 300 до 2000 мм / мин;

- точность поддержания температуры - 1°С;

- максимальная разница температур в пределах платы - 1,5°С (JTU Board Test Standard);

- управляющий персональный компьютер;

- управляющее аналитическое программное обеспечение;

- программируемое начало и окончание работы по таймеру управляющего ПК;

- система трекинга (отслеживания) ПП в печи;

- интерфейс SMEMA;

- автоматическая система смазки цепного конвейера;

- приводной подъем/опускание крышки печи;

- программируемая регулировка ширины цепного конвейера (как часть программы изделия);

- автоматическая смена программы изделия по сканированию штрихкода на печатной плате;

- сигнальная башня (3 цвета);

- аварийная сигнализация (при перегреве или недопустимо низкой температуре);

- источник бесперебойного питания (ИБП).

Дополнительно для печей для пайки в азотной среде (с индексом «N»:

- Цепной конвейер (без сетчатого).

- Система принудительного охлаждения:

- 3 вертикальные зоны охлаждения;

- система замкнутой петли (close loop);

- в качестве охлаждающей жидкости используется вода;

- система проверки уровня охлаждающей жидкости;

- система рециркуляции охлаждающей жидкости во внешнем устройстве (чиллере).

- Система пайки в азотной среде:

- потребление азота - 20 м3/час (при чистоте азотной атмосферы в 300-1000 PPM);

- система быстрого вытеснения кислорода и напуска азота для обеспечения чистой азотной атмосферы;

- вертикальные разделительные шторки для исключения утечки азота;

- система контроля потоков флюса в азотной среде;

- расходомер азота.

Опции:

- Увеличенная ширина цепного конвейера;

- макс. размер ПП до 610 мм;

- Максимальная рабочая температура - 400°С;

- истема поддержки больших печатных плат c программируемой регулировкой положения системы поддержки;

- Система переключения между азотной и воздушной средой;

- Контроль скорости вращения вентиляторов;

- Анализатор содержания кислорода в азотной среде (2 типа);

- ПО для совместимости с системой MES предприятия (Индустрии 4.0);

- Система автоматического построения термопрофиля ProBot;

- производство KIC Thermal (США);

- автоматическое построение термопрофиля на каждую плату;

- анализ термопрофиля каждой платы на соответствие параметрам процесса;

- считывание штрих-кодов;

- функция прослеживаемости;

- управление технологическим процессом;

- индикация на сигнальной башне печи;

- статистический контроль (SPC/Cpk);

- система диагностики;

- Профилометры.